在玻璃幕墙工程中,预埋件是连接主龙骨与主体结构的关键环节,其施工精度与锚固强度直接决定了幕墙系统的安全与耐久性。本文将深入探讨后置预埋件的施工工艺与质量控制要点,为您提供一套从理论到实践的完整解决方案。

后置预埋件:精准定位与安全锚固的核心

对于石材幕墙等重载荷、大面积工程,预埋件的设计与施工要求极为严苛。标准200mm×300mm的预埋铁板在混凝土浇筑前就位,但施工过程中的位移、振动等因素常导致其位置偏差,无法满足主龙骨(通常为6米长型钢)的精确安装需求。此时,采用后置预埋件成为解决位置偏差、减少材料浪费的关键技术。

相较于传统的膨胀螺栓,化学螺栓锚固技术凭借其卓越的可靠性和耐腐蚀性,成为后置预埋件施工的首选。它通过特制树脂将螺栓与混凝土基体牢固粘结,形成一个整体,从而有效传递幕墙的荷载。

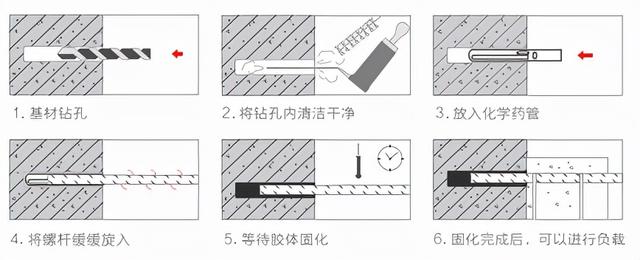

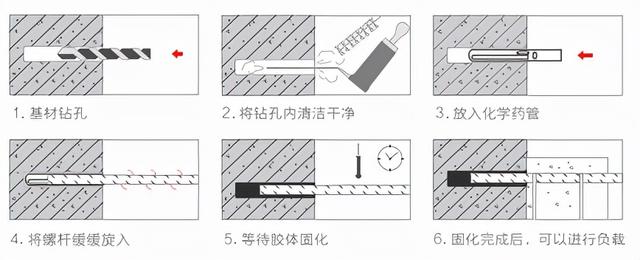

化学螺栓后置预埋件施工全流程

第一步:基层清理与精准放线

在待施工的混凝土表面进行彻底清理,确保无灰尘、油污。精确放线,标记出所有锚固点位置。 关键提示: 严禁在普通黏土烧结砖上施工,其强度会降低3-5倍。

第二步:规范钻孔

钻孔直径需比锚杆直径大4-5mm,深度约100mm。孔位距混凝土边缘不小于 5倍锚杆直径(5D) 。如需切断钢筋,必须获得工程师书面许可。

第三步:孔内清洁

这是决定锚固成败的关键。使用高压气泵或专用毛刷彻底清理孔内粉尘, 严禁用水冲洗 ,以免影响树脂与混凝土的粘结强度。

第四步:注入锚固胶

采用分次注入法,将按比例混合的锚固胶均匀填充至孔深的2/3。胶的凝固时间需控制在30分钟内,以确保施工可操作性。

第五步:锚杆安装

将锚杆缓缓推入孔内,外露40mm时停止。旋转2-3周确保胶液均匀包裹,然后静置3小时,待胶达到足够强度后,即可安装预埋铁板。

常见误区与解决方案

误区:忽略基层处理

误区:钻孔直径过小

误区:盲目追求快干